ការកំណត់រចនាសម្ព័ន្ធ Al2O3 ពី 5% ទៅ 10% (ប្រភាគម៉ាស់) នៅក្នុងផ្នែកម៉ាទ្រីសនៃឥដ្ឋកាបូន/ក្រាហ្វីត ឡដុត (ប្លុកកាបូន) ធ្វើអោយប្រសើរឡើងយ៉ាងខ្លាំងនូវភាពធន់នឹងការច្រេះនៃជាតិដែករលាយ ហើយវាគឺជាការអនុវត្តឥដ្ឋកាបូនអាលុយមីញ៉ូមនៅក្នុងប្រព័ន្ធផលិតដែក។ ទីពីរ ឥដ្ឋកាបូនអាលុយមីញ៉ូមក៏ត្រូវបានប្រើនៅក្នុងការព្យាបាលមុនដែករលាយ និងស្នប់ម៉ាស៊ីនផងដែរ។

ឥដ្ឋកាបូនអាលុយមីញ៉ូមសម្រាប់ការព្យាបាលជាតិដែករលាយជាមុន

ឥដ្ឋអាលុយមីញ៉ូមស៊ីលីកុនកាបៃត្រូវបានប្រើជាចម្បងនៅក្នុងឧបករណ៍សម្រាប់ដឹកជញ្ជូនដែករលាយដូចជាធុងដែករលាយ។ ទោះជាយ៉ាងណាក៏ដោយ នៅពេលដែលសម្ភារៈធន់នឹងកំដៅប្រភេទនេះត្រូវបានប្រើនៅក្នុងធុងដែករលាយធំៗ និងម៉ាស៊ីនលាយដែក ហើយជួបប្រទះនឹងលក្ខខណ្ឌកំដៅ និងត្រជាក់ខ្លាំង វាងាយនឹងប្រេះ ដែលនាំឱ្យមានការរបករចនាសម្ព័ន្ធ។ លើសពីនេះ ដោយសារតែឥដ្ឋ Al2O3-SiC-C ដែលប្រើក្នុងធុងដែកក្តៅធំៗ និងម៉ាស៊ីនលាយដែកច្រើនតែមានមាតិកាកាបូន 15% និងចរន្តកំដៅខ្ពស់ដល់ 17~21W/(m·K) (800℃) មានការថយចុះសីតុណ្ហភាពនៃដែករលាយ និងបញ្ហានៃការខូចទ្រង់ទ្រាយសន្លឹកដែកនៃធុងដែករលាយធំៗ និងរថយន្តលាយ។ វិធានការទប់ទល់គឺដើម្បីសម្រេចបានចរន្តកំដៅទាបដោយការដក SiC ដែលជាសមាសធាតុដែលចរន្តកំដៅខ្ពស់ ខណៈពេលដែលកាត់បន្ថយមាតិកាក្រាហ្វីត និងចម្រាញ់ក្រាហ្វីត។

តាមរយៈការស្រាវជ្រាវជាមូលដ្ឋាន គេសន្និដ្ឋានបានថា៖

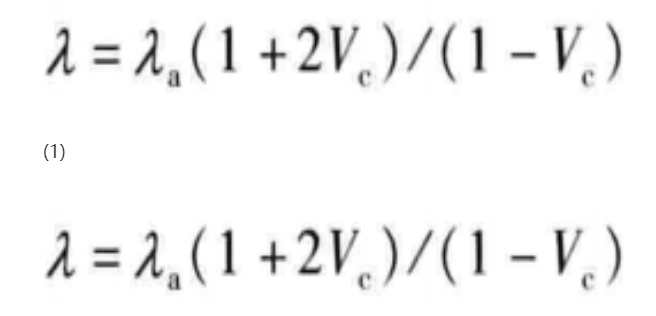

(1) នៅពេលដែលមាតិកាក្រាហ្វីត (ប្រភាគម៉ាស់) នៅក្នុងឥដ្ឋកាបូនអាលុយមីញ៉ូមមានតិចជាង 10% រចនាសម្ព័ន្ធរបស់វាមាន Al2O3 បង្កើតជាម៉ាទ្រីសបន្ត ហើយកាបូនត្រូវបានបំពេញនៅក្នុងម៉ាទ្រីសក្នុងទម្រង់ជាចំណុចផ្កាយ។ នៅពេលនេះ ចរន្តកំដៅ λ នៃឥដ្ឋកាបូនអាលុយមីញ៉ូមអាចត្រូវបានគណនាប្រហាក់ប្រហែលដោយរូបមន្ត (1)។

នៅក្នុងរូបមន្ត λa គឺជាចរន្តកំដៅនៃ Al2O3; Vc គឺជាប្រភាគបរិមាណនៃក្រាហ្វីត។ នេះបង្ហាញថាចរន្តកំដៅនៃឥដ្ឋកាបូនអាលុយមីញ៉ូមមិនមានអ្វីទាក់ទងនឹងចរន្តកំដៅនៃក្រាហ្វីតទេ។

(2) នៅពេលដែលក្រាហ្វីតត្រូវបានចម្រាញ់ ចរន្តកំដៅនៃឥដ្ឋកាបូនអាលុយមីញ៉ូមមានការពឹងផ្អែកតិចជាងទៅលើភាគល្អិតក្រាហ្វីត។

(3) ចំពោះឥដ្ឋអាលុយមីញ៉ូម-កាបូនដែលមានកាបូនទាប នៅពេលដែលក្រាហ្វីតត្រូវបានចម្រាញ់ ម៉ាទ្រីសភ្ជាប់ក្រាស់អាចបង្កើតឡើង ដែលអាចធ្វើអោយប្រសើរឡើងនូវភាពធន់នឹងការច្រេះនៃឥដ្ឋអាលុយមីញ៉ូម-កាបូន។

នេះបង្ហាញថាឥដ្ឋអាលុយមីញ៉ូមកាបូន A ទាបអាចសម្របខ្លួនទៅនឹងលក្ខខណ្ឌប្រតិបត្តិការនៃធុងដែកក្តៅធំៗ និងរថយន្តលាយដែកនៅក្នុងប្រព័ន្ធផលិតដែក។

ពេលវេលាបង្ហោះ៖ ថ្ងៃទី ២៧ ខែកុម្ភៈ ឆ្នាំ ២០២៤